忙しいのに、

なぜ利益が残らなかったのか

私はシステム開発会社を経営しています。製造業ではありませんが、材料がないだけで、個別受注生産という点では、仕事の進め方もお金の流れも、収益構造はほぼ同じです。

正直に言うと、忙しく働いているにもかかわらず、なぜか利益が残らない。

その理由が分からず、経営をどう変えればいいのか迷っていました。

仕事はある。現場も回っている。それでも月末に数字を見ると、「この頑張りは本当に意味があるのか?」という不安が消えなかったのです。

「どの仕事の収益性がいいのか」と聞かれても、はっきり答えられない。

それは、案件ごとに利益を判断する基準を持っていなかったからでした。

工番(製番)ごとに「この仕事で、結局いくら残ったのか」が分からなければ、良い仕事とそうでない仕事を、感覚で判断するしかありません。

そこで重要になるのが、時間あたりの付加価値といった、仕事の良し悪しを判断するための基準となる指標を持ち、それを見える化することです。忙しくても、この数字が低ければ会社は楽にならない。逆に、時間あたりの付加価値が高い仕事は、同じ時間でも利益を生み、収益性を改善します。

こうした指標が見える化されると、どの案件を優先すべきか、どこを改善すべきか、経営判断を感覚ではなく数字で行えるようになります。

見えないものは、改善できない。

これは、私自身が身をもって学んだことです。

Factory Advanceは、私自身のどんぶり勘定の反省から生まれました。

ITツールの導入が目的ではありません。

経営判断に必要な数字を、誰でも分かる形で見える化し、迷わず判断できる状態をつくる。そのための仕組みです。

このまま今のやり方を続けて、本当に会社は良くなっていくのか──

そう感じたことがあるなら、ぜひお話を聞かせてください。

―― 開発責任者 尾畠悠樹

こんなお悩みありませんか?

-

経営分析

-

この仕事儲かっているのか儲かっていないのかわからない…

どんぶり勘定で会社全体の利益しか把握できていない…

元請企業と価格交渉してもデータがないので説得力がない…

-

事務処理

-

社長や熟練の技術者しか見積の作成ができない…

見積作成の件数が多すぎて他の事ができない…

紙の図面を見ながら必要な材料・工程を洗い出すのに時間がかかる…

-

工程管理

-

残業や休日出勤が多く、従業員の不満が高まっている…

顧客から納期を聞かれても、どのような状態かわからず回答に時間がかかる…

常に納期に追われ、品質改善を行う余裕がない…

Factory Advanceなら解決できます

-

01

-

案件を一元管理

見積書作成から請求書作成まで一貫しておこなうことが可能です。作成した見積書のデータは受注書→納品書→請求書と一貫して利用できるため帳票作成をスムーズにおこなうことができます。

-

02

-

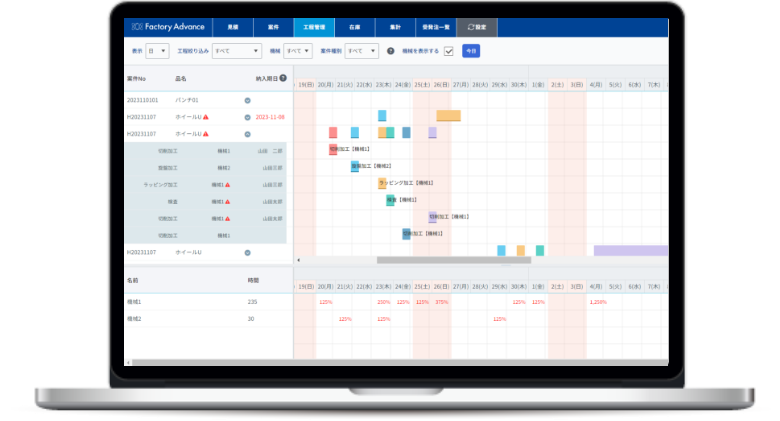

製造工程の見える化

ガントチャートにより、ひと目で生産状況を確認することが可能です。また、山積み状況がすぐにわかるため、仕事量と生産能力を比較して負荷調整をおこない、適切に生産計画を立てることができます。

-

03

-

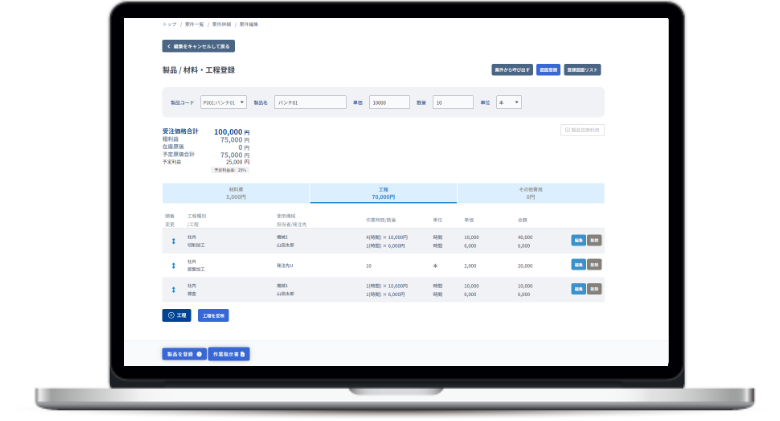

案件ごとの利益把握

在庫管理において仕入れ数量と仕入れ価格を登録でき、費用データを製造原価(実績値)として、売上データを収集して照らし合わせることにより案件ごとの利益を把握することができます。

-

04

-

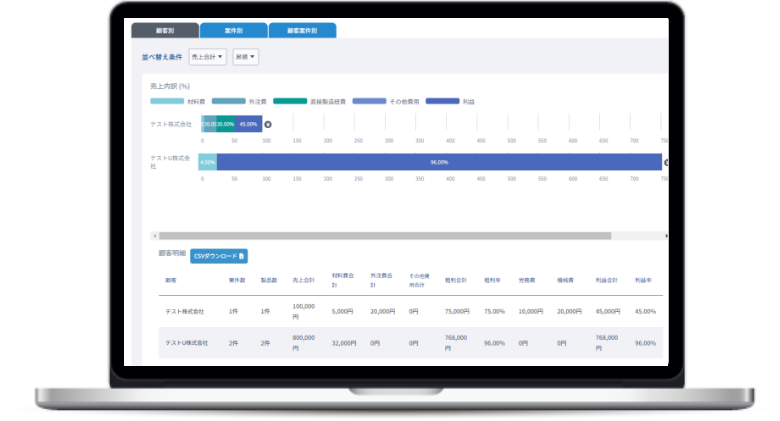

集計・分析による経営戦略

Factory Advanceでは、日々の業務の中で多くのデータを集積するため、このデータを分析して活用することが可能です。

-

05

-

工場に合わせてカスタマイズ

少量多品種の製品を生産する工場では、生産体制や工程などの業務フローが工場によって様々です。そのため、Factory Advanceは基本システムを各工場の実情に合わせてカスタマイズいたします。

機能紹介

-

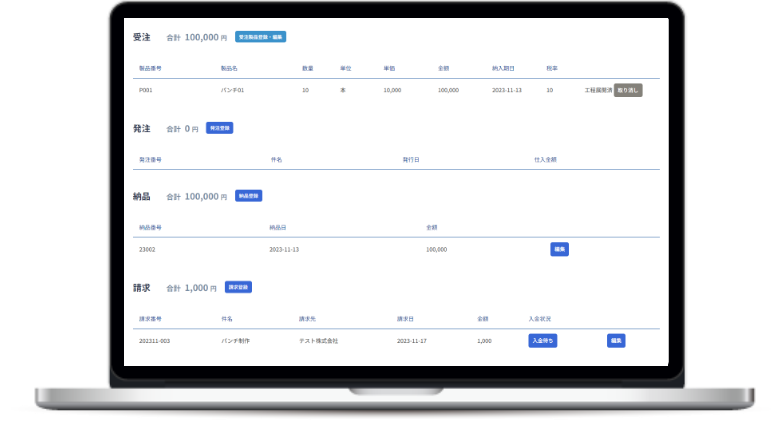

受発注管理

見積、受発注、納品、請求までの一連の流れを一元管理可能です。

-

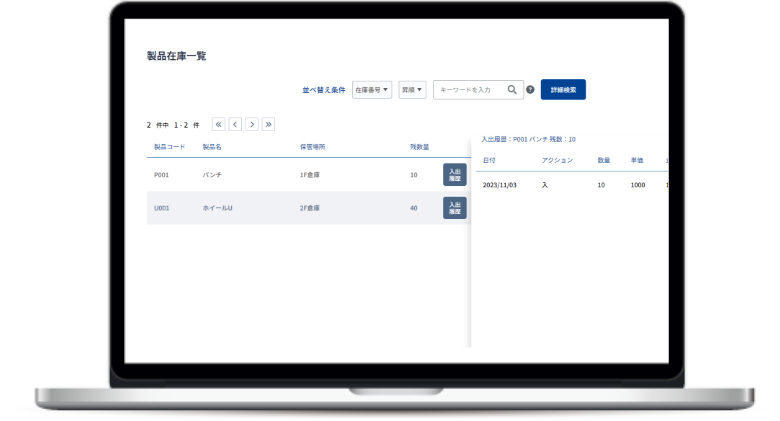

在庫管理

在庫の出庫、入庫まで一元管理できます。また、受注登録時に在庫を引き当てることが可能です。

-

工程管理

工程ごとに段取時間、加工時間、担当者を設定でき、誰でも簡単に工程設計ができます。

-

原価管理

正確な材料原価・工程原価の管理が可能です。原価管理を徹底することで、正確な利益把握が可能になります。

-

集計・分析

顧客別・案件別・顧客案件別に売上・原価分析ができます。また、限界利益管理もできます。

解決できる課題

-

見積書、発注書、請求書などを手書きやエクセルで作成しており、探すのに時間がかかる

- 使用機能

-

- 受発注管理

-

どんぶり勘定で案件毎の利益がわからない

- 使用機能

-

- 受発注管理

- 工程管理

- 原価管理

- 売上・集計分析

-

残業や休日出勤が多く、従業員の不満が高まっている

- 使用機能

-

- 工程管理

サポート内容

導入準備から業務改善まで。充実した導入支援サービスと運用開始後のサポートをご提供しています。

導入支援サービス

導入準備

- 1ヶ月

-

- キックオフミーティング

- 現状整理

- 業務フロー作成

環境構築

- 2ヶ月目

-

- DX化プロセス特定

- カスタマイズ項目の洗い出し

- カスタイマイズ実装

- テスト環境サーバー構築

テスト運用

- 3ヶ月目

-

- マスタ登録

- テスト利用

- フィードバック

- システム調整

- 調整箇所確認

本番導入

- 4〜5ヶ月目

-

- 本番サーバー構築

- マニュアル作成

- オリエンテーション

- 本番導入

伴走支援

- 導入後

-

- アフターサポート

(電話、チャット、ZOOMによるサポート) - バックアップ取得

- データの分析・解決

- アフターサポート

導入前サポート

経営課題や業務フローをお聞かせください

経営課題や業務フロー(引き合い獲得から見積、納品、外部への発注、在庫管理、工程管理、実績原価管理、請求、アフターフォローまで)のヒアリングを行います。社長や管理者の頭の中にしかない業務フローを整理させていただきます。そして、カスタマイズが必要となる項目の洗い出しを行います。その後、どのように導入を進めるかご提案させていただきます。

導入決定〜導入時サポート

貴社専用環境にカスタマイズ可能です

導入決定後は、カスタマイズ項目の実装をした専用環境をご用意させていただきます。カスタマイズ可能な項目は、見積書、発注書、納品書、請求書、作業指示書など各種帳票フォーマット、会計ソフト連動用のCSV出力・API連携です。また、独自の機能が必要であればご相談ください。専用環境構築後、マスタ設定の代行も可能です。(カスタマイズや導入時のデータ入力代行作業につきましては、別途お見積りさせていただきます。)

導入後サポート

使いこなせるまで徹底サポートします

導入後半年間は定例ミーティングを実施し、使いこなせるまで徹底サポートさせていただきます。操作方法や使い勝手などお聞かせください。何かあれば、専任担当にご連絡ください。原価管理、収益性分析、工程改善など製造業のプロフェッショナルのサポートもご提供可能です。

Factory Advanceはここが違う

Factory Advanceは、導入から運用までを専任のサポートスタッフがトータルサポート。

また、これまでのシステムでは難しかった「正確な」利益計算が可能です。

|

A 社 | B 社 | |

|---|---|---|---|

| 導入までの スピード |

4〜5ヶ月目 |

半年 |

不明 |

| ノウハウ |

高い |

高い |

中~高 |

| コスト |

安い、IT導入補助金の利用もサポート |

少し高い |

オプション追加が必要で合算すると高額に |

| 機能面 |

受発注管理~分析までが標準装備 |

原価管理・利益分析が正確でない |

原価管理・利益分析が正確でない |

| サポート |

導入支援から伴走支援まで |

システム外の支援はない |

業務改善支援などは行っていない |

|

|

|---|---|

| 導入までの スピード |

4〜5ヶ月目 |

| ノウハウ |

高い |

| コスト |

安い、IT導入補助金の利用もサポート |

| 機能面 |

受発注管理~分析までが標準装備 |

| サポート |

導入支援から伴走支援まで |

| A 社 | |

|---|---|

| 導入までの スピード |

半年 |

| ノウハウ |

高い |

| コスト |

少し高い |

| 機能面 |

原価管理・利益分析が正確でない |

| サポート |

システム外の支援はない |

| B 社 | |

|---|---|

| 導入までの スピード |

不明 |

| ノウハウ |

中~高 |

| コスト |

オプション追加が必要で合算すると高額に |

| 機能面 |

原価管理・利益分析が正確でない |

| サポート |

業務改善支援などは行っていない |